グローブボックス付きスパッタ装置スパッタ装置とは、プラズマ放電下でイオン化させたArガスを高速でターゲットに衝突させ、衝突により叩き出されたターゲット原子が対向する基板に付着するスパッタリング現象を利用したPVD方式の薄膜形成装置です。

SSP2500G

サンプルを大気に曝さず出し入れできる

お客様の声から生まれたスパッタ装置

POINT

- 2元カソードのシングルタワー型

- ターゲット、ウエハーをGB内で開封できる

- オートマッチャー標準搭載、全自動成膜に対応

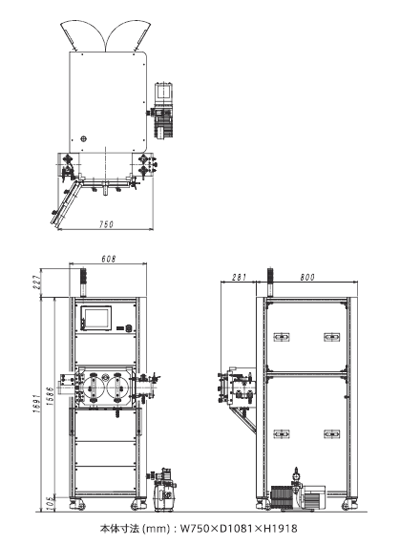

本体寸法

W750mm×D1081mm×H1918mm

| カソード | 膜厚分布 | 基板加熱 | 複合化 |

|---|---|---|---|

| 2基 | ≦±5% | 300℃ | × |

概要・用途

研究開発用のスパッタ装置。

金属膜、絶縁膜、電導膜、絶縁膜、保護膜、反射膜、触媒、コーティング、回路、電池、MEMS、新素材開発などの研究開発用途に活躍します。

真空置換とガス置換の両方に対応した簡易型グローブボックスを搭載しているため、嫌気性のターゲットや基板サンプルを用いた成膜も安心してご利用できます。

特徴

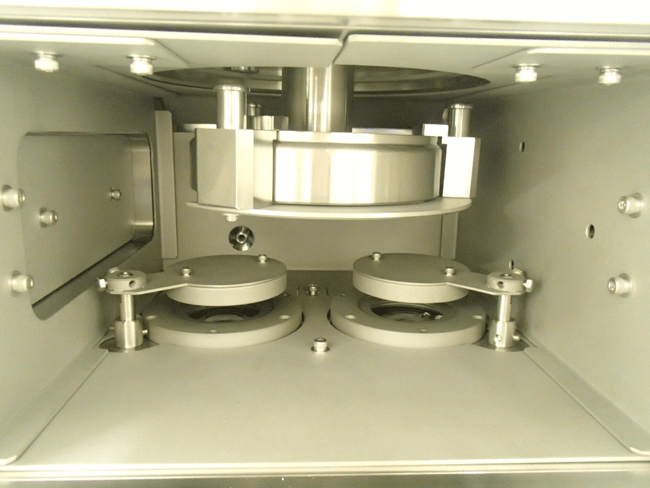

【特徴1】2元カソード

φ2インチマグネトロンカソード2基(シャッター付)を搭載し、φ100mm以内の膜厚分布±5%以下の性能。放電するカソードを切り替えることにより、積層の成膜も可能な装置です。

ブロックダイヤグラム

<!–

真空チャンバー内

–>

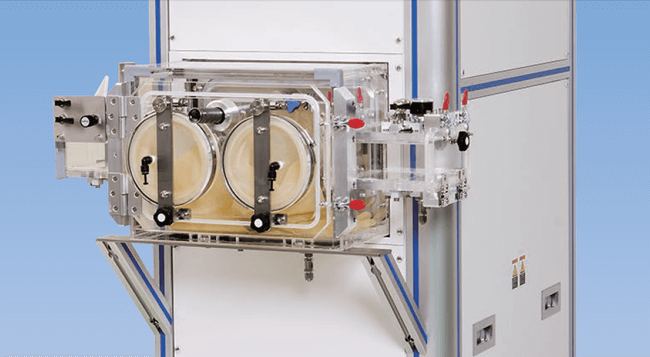

【特徴2】簡易型グローブボックス

真空置換可能な簡易型グローブボックス(アクリル樹脂製)を装備しており、大気中の水分や酸素に曝さずに基板の交換及びターゲットの脱着が可能です。

グローブボックス本体及びパスボックスの両方とも真空引き及び窒素ガス置換が可能です。

ガス導入及び排気制御用バルブ、圧力計、逆止弁、トーチライトを装備しています。

簡易型グローブボックス

【特徴3】オートマッチャー機能搭載のRF電源

日本製の13.56MHz 200WのRF電源はオートマッチング機能を標準で搭載採用しているためプラズマ放電時の微調整が自動で行われます。

SSPシリーズ中、標準仕様でオートマッチャーを搭載しているのはSSP2500Gのみです。但し、本機のRF電源にはパルス発振機能は備わっておりません。

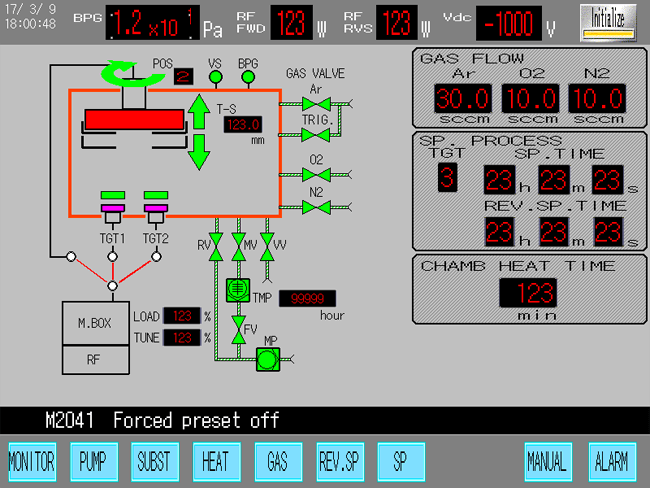

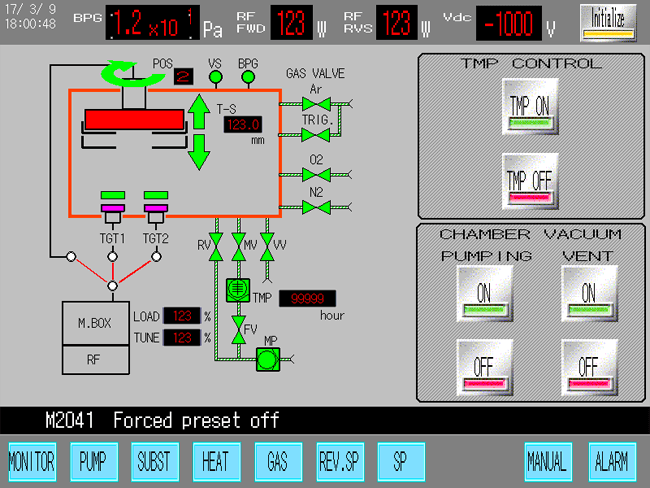

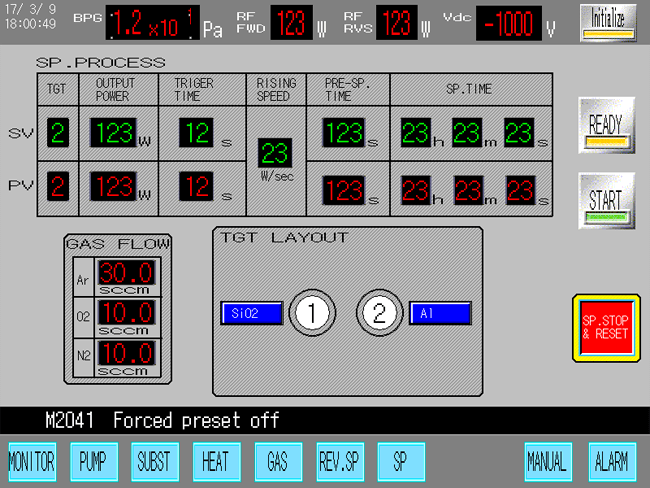

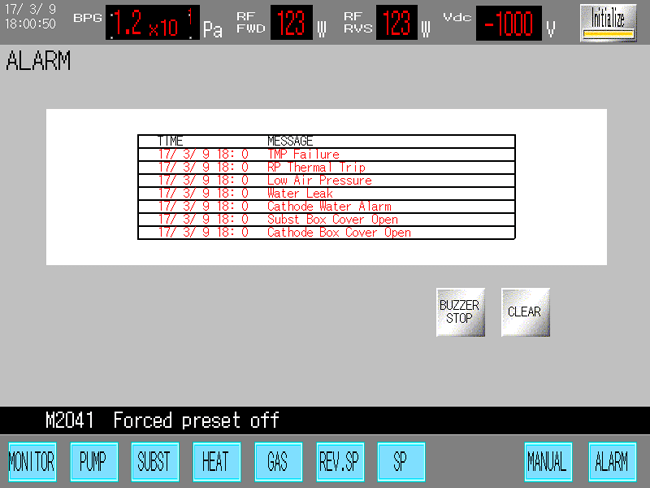

【特徴4】操作性を追求したタッチパネルプログラム

プログラムはオペレーターが直感的に理解できるGUI(Graphical User Interface)方式を採用し、動作状態を含めた各種ステータスに関する視認性とバルブや設定項目の調整が容易な操作性を兼ね備えています。

オートマッチャーと連動した全自動成膜プロセスに対応しており、レシピは10個まで保存できます。プロセス中はステータスメッセージで装置の状態が容易に把握できます。

プログラムは、ターゲットの割れ予防のため電力上昇速度の管理もプログラムを搭載。その他に各種インターロックやアラーム機能、ターゲット1番と2番にどの種類のターゲットを装着しているかメモする機能も備えた操作性と安全性を両立したタッチパネルプログラムです。

日々変化する研究内容や装置側の改造に応じて、プログラム自体を改造しやすい設計することで、プログラム変更時の設計費用を抑える工夫をしています。

画面見本

ステータス画面

※この画面はオプションの逆スパッタ機構・ガス導入系追加の要素が含まれています。

<!–

マニュアル操作画面

スパッタプロセス設定画面

アラーム履歴画面

–>

【特徴5】幅をとらないスリムタワーデザイン

成膜室、排気系、制御系を1つにまとめた全幅750mmのタワー型の形状を採用しました。本体と制御架台が分離した装置と比較して、装置背面に余計な配線が露出せずスッキリとした外観です。導入後の移設作業や室内レイアウト変更の際にも簡単に動かせて作業工数(=支出)を抑えることができます。

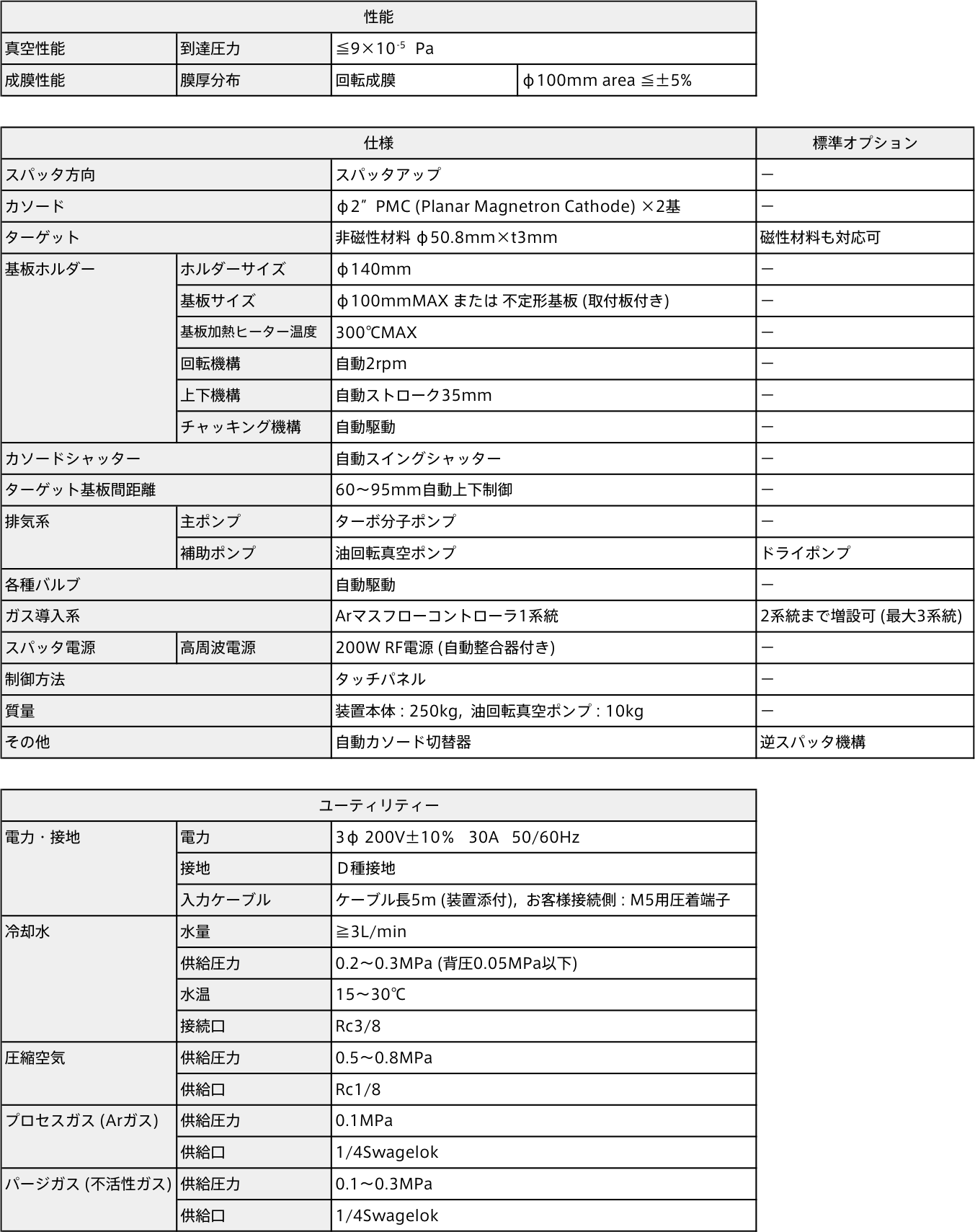

SSP2500G仕様表

SSP2500G外観図

オプション

豊富なオプションを取り揃えております。

1.磁性体の成膜

鉄(Fe)などの磁性体材料で成膜する場合は、標準のマグネトロンカソードでは安定したプラズマ放電が得られません。

このため磁性体用カソードの仕様を選択が可能です。装置導入後も部品の付け替えにより磁性と非磁性の両方の材料を使い分けできます。

2.薄型ターゲットへの対応

弊社のカソードはφ50.8mm×t3mmの形状を基本としていますが、高額な材料のターゲットを3mmの厚みで製作すると支出が大きくなることがあります。ターゲットの支出を抑えたい場合や、最初から成膜の回数が少ないと分かっている場合は、1mm、2mm等の薄型ターゲット用のシールドとターゲット押さえを用意しておりますのでご使用になるターゲットのコストでお悩みの場合はお問い合わせください。

※材質によっては、薄型ターゲットでは、放電しにくいものがあります。

※薄型ターゲットを標準の3mm厚用のパーツと組み合わせてスパッタすると、ターゲットとシールド間にできた余分な隙間で異常放電が発生し成膜が成立しない可能性がありますのでご注意ください。

3.逆スパッタ機構

逆スパッタ機構の追加により、成膜の前処理として基板表面に付着した酸化膜を飛ばして表面を清浄化することが可能です。

4.ガス導入系追加

プロセスガスの導入系を2系統追加し、最大3系統とすることが可能です。

酸素や窒素等の導入による反応性スパッタを行う際に追加が必要です。

5.ドライポンプへの変更

補助ポンプをロータリーポンプからドライポンプに変更可能です。クリーンルームへの設置条件では基本的にドライポンプが求められます。

当社は非接触式の多段ルーツ式ドライポンプを選定しているため、導入後は長期間に渡りメンテナンスフリーでクリーンな排気が得られます。

テクノロジー

菅製作所のスパッタ装置

スパッタ装置は、真空薄膜形成のカテゴリの中では物理蒸着法(PVD)に分類されるスパッタリング法を用いた成膜装置です。スパッタ装置により生成される薄膜は、基板への優れた密着性、繰返し成膜する時の高い再現性、高融点材料や合金も作れる特徴を有しており、半導体や電子デバイスをはじめ機能性材料に欠かせない金属膜、絶縁膜はもちろん、酸化膜、窒化膜を製作することも可能です。

菅製作所は長年に渡り大手真空装置メーカーの協力会社として培ってきた技術と厳しい品質基準を自社ブランドの装置にも適用し、お客様のニーズを反映させた扱いやすく、壊れにくい高品質なスパッタ装置を設計、製造しております。

スパッタリング法の特徴

- 基板に衝突する材料の衝突エネルギーが強いため、付着力の大きな薄膜ができる。

- 材料はおよそ一定方向に直線的に飛ぶため、他の成膜方法と比較し基板以外への 膜の付着が少ない。但し、凹凸部の側壁面に対しては膜が付きにくい。

- 電源パワーや成膜時間等の各種条件の調節により膜厚の制御がしやすい。

- 広い面積に均一な厚みの膜をつくることができる。

- 高融点材料や絶縁膜の成膜も可能。

- 合金をつくる時、材料を高温で溶融する蒸着装置と比べ、材料の組成変化が起きにくい。

- 窒素、酸素、水素などを組み合わせた反応性スパッタでは化合物の成膜も可能。

- 基板ホルダーへ高圧を印加すれば基板の成膜面をプラズマクリーニング(逆スパッタ)もすることも可能。

- 蒸着法に比べると成膜スピード(成膜レート)は遅い。

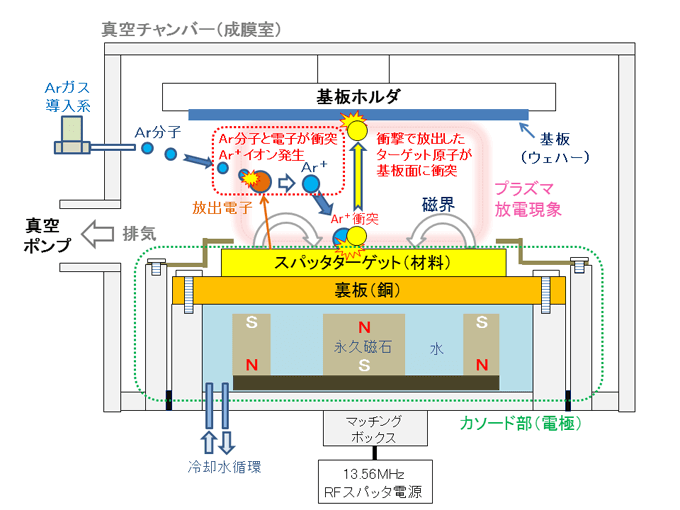

スパッタ装置の構造と成膜の原理

スパッタ装置の構造と原理を説明します。

01.成膜室の構造

真空容器の中にターゲット材料を取り付けるカソード(電極)と基板(ウェハ)が対向するように配置されています。お互いの距離は数十mmから離れても数百mm程度です。

図では成膜方向が下から上に向かうスパッタアップ(フェイスダウン)を例にします。スパッタアップ方式は基板表面に異物が付着しにくい点と、水冷機構を備えたカソード側のメンテナンス性が良いという2つの利点を持っています。

固定ができない被成膜物に対しては機構を上下逆にしたスパッタダウン(フェイスアップ)方式の装置を用います。

実際の装置ではカソードと基板の間にはスライド式のシャッター板が配置され、成膜のタイミングを制御できるようにしていますが、本資料では割愛しております。

02.カソードの構造

菅製作所のカソードはPMC(Planar Magnetron Cathode)の方式です。日本語で理解するとしたら、「平板形で磁石を搭載した電極」という意味合いです。図の緑色の点線部分を一括してカソードと呼びます。

成膜材料となるスパッタターゲットの裏には無酸素銅製の裏板(バッキングプレート)が配置されます。メタル系材料のターゲットの多くは裏板に乗せて使用すれば正常に成膜できる事例が多いのですが、化合物のターゲットの場合は、冷却効率を上げ材料のクラックや破損を防止するために裏板と接着する「ボンディング処理」が推奨します。

弊社では、ターゲットの手配とボンディング処理までの一連のサービスも行っております。

裏板の下側には水冷された永久磁石が配置されています。図では磁石が3つ並んでいるように表現していますが、実際はリング状の磁石と円柱の磁石が円盤の土台(ヨーク)に固定されたものです。ターゲットの上には磁石による磁界と、電圧の印可によって発生する電界が直交するサークル状のトンネルができ、この領域に高密度のプラズマ放電が発生します。

03.真空排気とアルゴンガス

プラズマ放電を発生させるには、まず真空容器(成膜室)を真空排気します。プラズマを発生させるだけであれば一般的に0.2~10Paまで減圧すれば圧力条件として成立しますが、高品位な薄膜を製造する目的においては、成膜室内に存在する水に代表される残留ガス成分と、真空下において装置の内壁や構造物から放出するガス成分(アウトガス)をできる限り減らすことが望ましいです。

そのため、高真空領域まで減圧できるターボ分子ポンプを搭載した排気系で真空引きを行います。装置やポンプの仕様にもよりますが、10の-5乗Pa台の低い圧力や更にそれ以下の圧力を望むのであれば、ある程度の排気時間を要します。

これ以上は低くならない、到達真空度まで減圧した後は、高純度のアルゴンガスを導入し、真空排気を継続しながらプラズマ励起後0.5Pa程度(装置や目的によりおよそ0.2~10Paの間)の圧力を保つようにします。

スパッタ装置でアルゴンガスを用いる理由は、スパッタ率が優れており不活性ガスであるため他の材料との化学反応が起こりにくく、かつ万が一漏洩しても危険性が低いためです。また、アルゴンは高純度ガスが普及し調達コストも安価です。

アルゴン以外のガスでも、反応性スパッタ等を行う場合はN2、O2を、その他目的に応じてHe、Ne、Kr、Xeなどの希ガスを用いる場合もあります。

04.プラズマ放電

RFスパッタ電源を操作し、カソードに電圧が加わると、ターゲット表面から放出した電子が浮遊しているアルゴン分子と衝突します。衝突によりアルゴン分子から電子が叩き出されAr+イオンが発生します。電子は導電性の装置本体に流れ込む性質がありますがプラズマ下のターゲット近辺では逃げ場がなく長く漂います。結果としてターゲットの上部の磁界付近はプラズマの密度が高くなり、Ar+イオンが効率的に発生します。

プラズマ下で電界による加速をうけたAr+イオンは秒速数千kmとも呼ばれるスピードでカソード表面に向け高速で飛行し衝突します。Ar+イオンがターゲット原子を弾き飛ばす現象をスパッタリングと言います。

カソード表面の材料原子はArイオンとの衝突でスパッタされ、時速約1万kmとも言ばれるスピードで対向する基板側に高速で激突します。ターゲット材料の原子の繰り返しの衝突により基板の表面は次第に薄膜が形成されます。基板表面は原子が強い運動エネルギーで衝突するため、スパッタ装置で形成される薄膜は密着性が優れています。

05.RF電源

菅製作所がカタログに掲載しているスパッタ装置ではRF電源を搭載したものが基本になります。RFスパッタは13.56MHzの高周波交流電源(RF電源)を搭載しマッチングボックス内でマッチング(整合)を行い、陽極と陰極を高速で入れ替えながら放電します。

絶縁物のターゲット材料をスパッタで成膜しようとする場合、直流電源(DC)電源のスパッタ装置では放電が持続しないため、安定的にプラズマを維持できるRF電源を搭載したスパッタ装置の方が様々な材料を成膜する目的に適しています。またパルス機能付RF電源を標準採用している為、異常放電の起きやすい絶縁ターゲットも対応可能です。

13.56MHzのRF電源を搭載した装置を導入する場合、日本国内では電波法に基づき各地域の総合通信局に高周波利用設備の申請書を届け出る必要があります。弊社では、フォーマットへの必要事項の記載方法の説明など装置の導入に関わるサポートも行っております。

弊社のスパッタ装置に関して、ご不明な点がございましたらお気軽にお問い合わせください。

修理・改造

弊社装置に関わる保守サービスは、北海道の本社及び静岡県の拠点から技術者を派遣して対応致します。また、改造・保守に関わる事前お打合せについては北海道と関東地区に駐在している営業担当者にて対応致します。

装置の導入後も安心して装置をご使用頂けるよう体制を整えております。

装置の御納入後の定められた保証期間内は、弊社が定める一定の条件(天災や誤った使用方法に起因する故障)に含まれない初期不良等の不具合に対しては無償による修理対応を行います。

詳細はお問い合わせください。

修理メンテナンスメニュー例

- 装置の定期メンテナンス、不具合時のサービス対応。

- 装置の改造や機能追加、それらに伴うプログラムソフトの変更。

- 装置の移設、レイアウト変更。

- オペレーショントレーニング。(ユーザー様の運用担当者の交代時など)

- 消耗品の購入。

- シールド部品に付着した膜の洗浄及び再ブラスト処理。

- メール、お電話等で解決するご質問。

改造

装置の導入後でも、実験内容や使用条件の変更に伴う改造に関する業務を承ります。

【改造事例】

- トランスファーユニットを介した別装置との複合化(Plusシリーズ)

- 各種の機能追加変更や部品交換。

- 特殊形状用サンプルホルダーの製作。

- プログラムの改良、アップデート。

- ガス導入系の追加。

- ロータリーポンプからドライポンプへの置き換え。

- 補助ポンプの大型化。

- 冷却水循環装置(チラー)の追加。

- その他、ご要望に応じた改造、現地サービス。